Lò hơi và thiết bị áp lực

Hướng dẫn vận hành lò hơi đốt đa nhiên liệu

Hướng dẫn vận hành lò hơi đảm bảo việc hoạt động của lò hơi ổn định và an toàn để cung cấp hơi trong quá trình sản xuất.

Download tài liệu hướng dẫn sử dụng TẠI ĐÂY

1. Chế độ đốt lò

Quá trình đốt lò được thực hiện điều chỉnh theo phụ tải là công suất hơi tiêu thụ yêu cầu, chế độ cháy tối ưu đảm bảo cho nhiên liệu cháy hoàn toàn, do đó hiệu suất lò được duy trì ổn định, khói thải đảm bảo yêu cầu môi trường.

Củi được cấp vào phễu củi ở phía trước lò bằng hệ thống băng tải. Sau đó máy cấp củi sẽ rải củi đều trên bề mặt ghi xích. Ghi xích chuyển động từ phía trước lò ra phía sau. Tốc độ chuyển động và chiều dày lớp nhiên liệu trên ghi xích được điều chỉnh phù hợp với phụ tải của lò. Cuốn trước lò và cuốn sau lò được kết cấu hợp lý đảm bảo nhiên liệu cháy kiệt trên mặt ghi. Xỉ được gạt xuống phễu thải xỉ và được đưa ra ngoài bằng xích tải xỉ.

Nước cấp cho lò sau khi xử lý làm mềm được đưa vào lò bằng hệ thống bơm cấp nước. Toàn bộ hệ thống cấp nước được điều khiển tự động. Mực nước trong thân nồi được quan sát trực quan qua cụm ống thuỷ sáng lắp tại sườn lò và qua 1 bộ chuyển đổi tín hiệu để điều khiển bơm cấp.

2. Kiểm tra hệ thống lò hơi

1. Trước khi vận hành lò cần kiểm tra các bộ phận sau:

-Các loại van, hệ thống cấp nước, hệ thống đường ống, hệ thống xử lý nước… phải được lắp đặt hoàn chỉnh theo đúng quy phạm và bản vẽ thiết kế. Các van phải đảm bảo kín và đóng mở dễ dàng .

2. Các thiết bị đo kiểm, an toàn và tự động phải được lắp đặt đúng theo yêu cầu quy phạm.

– Áp kế phải có vạch đỏ chỉ áp suất làm việc tối đa cho phép.

– Ống thuỷ sáng phải có vạch đỏ chỉ mức nước trung bình (ngang giữa ống thuỷ), mức nước cao nhất và mức nước thấp nhất. Hai mức nước này bằng mức nước trung bình ± 50 mm.

– Van an toàn được chỉnh áp suất hoạt động theo quy phạm :

+ Van làm việc : chỉnh ở mức PLV + 0,2 kG/cm2.

+ Van kiểm tra : chỉnh ở mức 1,1PLV.

– Các hệ thống tự động phải hoạt động tốt ở các chế độ định trước.

3. Kiểm tra toàn bộ phần áp lực của nồi hơi đảm bảo không có hiện tượng hư hỏng.

- Kiểm tra nhiên liệu và nước cấp đảm bảo đạt quy cách, chất lượng và đủ dự trữ.

3. Sấy lò và kiềm lò

– Sau khi lắp đặt, trước khi đưa lò vào sử dụng cần tiến hành sấy và kiềm lò để làm sạch dầu mỡ, gỉ sắt, cáu cặn trên bề mặt bên trong của lò hơi, đồng thời để sấy khô phần gạch, vữa, bảo ôn của lò.

– Sấy và kiềm lò tiến hành đồng thời với việc chuẩn bị vận hành lò và khởi động đốt lò

3.1. Sấy lò

3.1.1. Điều kiện trước khi sấy lò

– Lò hơi được lắp ráp hoàn chỉnh, kết thúc các công việc xây tường lò và bảo ôn, tường lò đạt yêu cầu (không có vết nứt, khe hở).

– Các hệ thống cần thiết cho sấy lò đã lắp ráp và thử nghiệm xong, có thể sử dụng được.

– Các thiết bị đo kiểm, an toàn (ống thuỷ, đồng hồ áp lực, van an toàn) được lắp ráp hoàn chỉnh.

a. Sấy khô tự nhiên:

Sau khi xây, lò phải được làm khô tự nhiên ít nhất 2 ¸ 3 ngày bằng cách cho thông gió tự nhiên không đốt lửa trong buồng đốt. Mở tất cả các cửa của buồng đốt, cửa hố tro và các cửa khác trên tường lò.

b. Sấy lò bằng ngọn lửa:

Châm lửa buồng đốt bằng một ít củi, sau đó cho thêm củi vào để tăng dần nhiệt độ trong buồng đốt.

Ngày đầu tiên không được dùng lửa mạnh để tránh gây nứt tường do bốc hơi nhanh. Nhiệt độ đo tại cửa khói thoát khỏi buồng đốt không quá 50oC.

Trong khi sấy củi phải cho vào đều đặn để đảm bảo ngọn lửa ổn định (không được lúc tắt lúc đỏ quá), củi khô và củi tươi trộn đều sử dụng. Phải đảm bảo đống củi cháy ở giữa mặt ghi để đốt nóng đều tường lò xung quanh buồng đốt

Tăng dần nhiệt độ buồng đốt, theo dõi nhiệt độ khói tại cửa khói thoát khỏi buồng đốt. Mỗi ngày nhiệt độ tăng không quá 50oC, giai đoạn cuối nhiệt độ khói cao nhất không quá 140 ¸ 150oC. Thời gian sấy lò từ 2-4 ngày.

Nếu sấy lò kết hợp với kiềm lò thì khi nhiệt độ của lớp gạch chịu lửa tường lò tại vị trí cửa ra buồng đốt đạt trên 100oC, tiến hành sấy tiếp 24 giờ ở nhiệt độ này và có thể bắt đầu kiềm lò.

Trong trường hợp sau khi sấy xong chưa tiến hành ngay việc kiềm lò thì tắt lửa và đóng cửa buồng đốt và các cửa khác lại để không khí lạnh không lọt vào buồng đốt và đường dẫn khói lò và để cho khối xây của lò hơi nguội dần. Khi khối xây đã nguội hẳn cần xem xét kỹ, nếu ở khối xây có xuất hiện những vết rạn nhỏ thì phải trát bằng vữa đất sét chịu lửa.

Trong quá trình sấy, nhiệt độ phải tăng bình ổn và phải thường xuyên kiểm tra tường lò đề phòng phát sinh nứt, biến dạng…

Trong quá trình sấy lò, cho ghi xích chạy định kỳ (khoảng 2 giờ 1 lần, mỗi lần khoảng 10 phút với tốc độ thấp nhất).

3.2. Kiềm lò

– Trước khi kiềm lò phải hoàn chỉnh việc lắp ráp, kiểm tra tổng thể lò hơi cùng các phụ kiện. Kiểm tra và làm sạch các téc chứa nước, khử khí, đường nước cấp và các đường ống xả.

– Nước cấp vào lò và nước cấp bổ sung trong quá trình kiềm lò phải đảm bảo chất lượng của nước cấp cho lò. Nếu không có nước mềm có thể sử dụng nước đã qua lắng lọc.

Khi cấp nước vào lò mở van xả khí hoặc kênh van an toàn. Cấp nước vào ba lông trên đến mức nước thấp nhất cho phép. Sau đó ngừng cấp và duy trì mực nước này trong suốt quá trình kiềm lò.

Hoá chất được đưa vào lò dưới dạng dung dịch, không được phép đưa hoá chất ở dạng rắn hoặc chưa hoà tan hết vào lò. Hoá chất được đưa vào lò qua ống cấp hơi phụ ở balông trên bằng bơm cấp hoá chất riêng.

Hoá chất được sử dụng là NaOH hoặc Na3PO4.12H2O với tỷ lệ 2,5 ¸ 3 kg trên 1m3 nước lò.

Việc kiềm lò thực hiện đồng thời với đốt lò và nâng áp suất.

Đốt lò và nâng áp suất lên đến 2 – 2,5 kG/cm2 và xả hơi ra ngoài. Thời gian duy trì chế độ này khoảng 12 giờ.

Tiến hành xả định kỳ tất cả các van xả của balông và ống góp. Thời gian xả lần lượt các van khoảng 2 giờ.

Nâng áp suất lò đến 5 ¸ 5,5 kG/cm2 (»50% áp suất làm việc định mức) và xả hơi ra ngoài, duy trì áp suất trong khoảng 12 giờ.

Hạ áp suất xuống 2 – 2,5 kG/cm2 kết hợp xả bẩn trong khoảng 2 giờ.

Tiếp tục nâng áp suất lên 7,5 ¸ 8 kG/cm2 (»75% áp suất làm việc định mức) và tiến hành thay nước lò bằng cách xả nhiều lần qua tất cả các điểm xả liên tục và định kỳ, nhưng không hạ áp suất xuống.

Vào giai đoạn cuối của quá trình kiềm lò tăng mức độ xả để loại bỏ các chất bẩn tích tụ.

Tuỳ theo mức độ bẩn của lò, quá trình kiềm lò kéo dài từ 48 – 72 giờ, và kết thúc khi mẫu nước lấy ra đã sạch. Sau khi nước lò đạt tiêu chuẩn vận hành, nâng áp suất lên 10 kG/cm2 (áp suất làm việc định mức) và duy trì áp suất này trong khoảng 4 giờ, tiến hành kiểm tra độ kín của các bộ phận chịu áp lực và điều chỉnh áp suất làm việc.

Hạ áp suất xuống 7,5 ¸ 8 kG/cm2 và bắt đầu súc rửa ống hơi bằng cách mở từ từ van cấp hơi chính để tiến hành hâm ống, sau đó mở van ở vị trí khoảng 1/3, khi phát hiện hiện tượng thiếu nước và dò nước nghiêm trọng phải lập tức dừng lò và dừng súc ống.

Sau khi kiềm lò hoàn tất, phải làm sạch các cáu cặn trong thân lò và ống góp, súc rửa nội bộ nồi hơi và các van đã từng tiếp xúc với dung dịch hoá chất, kiểm tra van thải bẩn xem có tắc không.

Trình tự thời gian kiềm lò tiêu chuẩn được biểu diễn trong bảng và biểu đồ dưới đây. (Lưu ý thời gian duy trì áp suất ở mục 9 có thể kéo dài tuỳ theo tình trạng bám bẩn của lò hơi).

Bảng trình tự thời gian kiềm lò và sấy lò

| STT | Trình tự tăng áp kiềm lò | Thời gian duy trì (giờ) |

| 1 | Cấp hoá chất vào lò | 3 |

| 2 | Tăng áp đến 2-2,5 kG/cm2 | 3 |

| 3 | Duy trì 2-2,5 kG/cm2 và tiến hành xiết chặt bulông | 12 |

| 4 | Giảm áp và thải bẩn (lượng thải bẩn là 10-15%) | 2 |

| 5 | Tăng áp đến 5 ¸ 5,5 kG/cm2 | 2 |

| 6 | Duy trì áp suất 5 ¸ 5,5 kG/cm2 | 12 |

| 7 | Giảm áp xuống 2-2,5 kG/cm2 rồi tiến hành thải bẩn | 2 |

| 8 | Tăng áp đến 7,5 ¸ 8 kG/cm2 | 4 |

| 9 | Duy trì ở 7,5 ¸ 8 kG/cm2, tiến hành xả bẩn thay nước lò | 12 |

| 10 | Nâng áp đến 10 kG/cm2 | 2 |

| 11 | Duy trì ở 10 kg/cm2, kiểm tra độ kín | 4 |

| 12 | Hạ áp suất xuống 7,5 ¸ 8 kg/cm2, tiến hành súc rửa ống hơi | 2 |

| Tổng cộng | 60 |

Biểu đồ áp suất kiềm lò kết hợp thử kín lò hơi

Chú ý:

– Hoá chất phải qua cân và qua kiểm tra độ thuần

– Quá trình kiềm lò phải có bản ghi chép.

– Nếu khoảng thời gian từ lúc kiềm lò đến lúc khởi động lò quá 10 ngày thì phải tiến hành bảo quản ướt và kiềm lại trước khi khởi động lò.

Biện pháp an toàn:

– Người thực hiện công việc kiềm lò phải có đầy đủ trang bị bảo hộ lao động bằng cao su như găng tay, giầy, kính…

– Phạm vi tra hoá chất phải có che chắn, người ngoài không được vào.

– Không được để hóa chất rơi rớt xuống thang, sàn. Sau khi tra hoá chất phải rửa tay, thùng đựng phải cất đi ngay.

– Nhà lò phải được thông gió tốt.

4. Vận hành lò hơi

4.1. Chuẩn bị vận hành lò

Tiến hành các công việc sau:

1. Trước khi nhóm lửa đốt phải kiểm tra đầy đủ cẩn thận toàn bộ các bộ phận lò hơi và các thiết bị phụ của toàn bộ hệ thống. Cụ thể:

+ Kiểm tra kim áp kế ở vị trí “0”, vặn thử van 3 ngả về cả 3 ngả, đảm bảo vận hành nhẹ nhàng.

+ Kiểm tra van an toàn, dùng tay nâng thử, kiểm tra độ nhạy van.

+ Kiểm tra ống thuỷ, vặn thử các van khoá, van xả ống thuỷ phải đóng kín.

+ Kiểm tra các dụng cụ thao tác và các trang thiết bị bảo hộ an toàn lao động: xẻng, búa, trang củi, găng tay, khẩu trang…

+ Kiểm tra bên trong, bên ngoài: buồng lửa, mương khói, chân ống khói, các ống sinh hơi, ống góp, cửa chắn gió, chắn khói…

+ Kiểm tra đèn tín hiệu, đèn chiếu sáng (đặc biệt ở các vị trí quan trọng như áp kế, ống thuỷ, bản điều khiển…)

+ Kiểm tra quạt gió, quạt khói, bơm điện (có thể chạy thử không tải từng thiết bị).

+ Kiểm tra toàn bộ hệ thống nước cấp, hệ thống nhiên liệu.

2. Đóng các van xả, van an toàn. Mở van cấp nước, van xả khí để thoát khí, mở van lưu thông ống thủy và van 3 ngả của áp kế.

3. Gạt công tác bơm về bên điều chỉnh bằng tay, bơm từ từ nước đã xử lý vào lò, nhiệt độ nước cấp không được vượt quá 40oC. Khi nước đã lên đến vạch thấp nhất ống thủy (tối thiểu) thì đóng van cấp nước lại, để cho nước ổn định, kiểm tra xem nước có bị tụt xuống không, đồng thời kiểm tra độ kín của các van và mặt bích.

4. Mở cửa điều tiết khói, cho chạy quạt khói khoảng 10¸15 phút để hút hết khí than, bụi than tích tụ trên đường khói, buồng lửa để trách hiện tượng gây nổ nguy hiểm.

5. Kiểm tra các hệ thống cấp nhiên liệu để khởi động đốt lò.

4.2. Khởi động lò

Thực hiện theo trình tự sau đây:

1. Mở cửa chui vào buồng đốt, rải 1 lớp củi lên đầu ghi (dài khoảng 2m tính từ cửa cấp củi, dày khoảng 50¸70mm, rộng hết chiều rộng ghi). Có thể rải củi bằng thủ công hoặc vận hành ghi chạy để rải lớp củi mỏng lên ghi,rồi rưới dầu lên củi và cho vào một ít giẻ tẩm dầu.

Ra khỏi lò, đặt sẵn lá điều chỉnh củi từ 120 ¸ 150mm và châm lửa đốt từ bên ngoài bằng que quấn giẻ tẩm dầu.

Chú ý:

– Cấm không được dùng củi có đinh để nhóm lò.

– Chỉ dùng dầu hoả hoặc dầu Diesel để tẩm lên củi và tẩm vào giẻ, cấm dùng xăng để nhóm lò.

2. Điều chỉnh cửa điều tiết gió để tăng cường hút gió tự nhiên. Khi củi đã bén cháy, chạy quạt gió gián đoạn, đóng cửa nhóm lửa lại, cho ghi lò chạy với tốc độ thấp nhất (tốc độ điều tốc: khoảng 150 v/ph), đồng thời quan sát mặt lửa qua cửa xem lửa, qua đó điều chỉnh các cửa gió cho phù hợp sao cho củi trước khi rơi xuống máng xỉ đã cháy hết. Cửa số 1 mở nhỏ, cửa số 2 ,3 và 4 mở hết để thực hiện trung tâm cháy, cửa số 5 mở bé hơn cửa số 1 (thậm chí có thể đóng). Nếu có thiết bị đo áp suất buồng đốt thì duy trì áp suất buồng đốt trong khoảng 2¸3 mm H20.

Chú ý: Nếu điểm bắt cháy quá gần lưỡi điều chỉnh củi (≤200mm), thì cho ghi chạy nhanh hơn để duy trì khoản cách tối thiểu giữa điểm bắt cháy và lưỡi chỉnh củi là 200mm.

3. Tăng nhiệt độ buồng đốt phải từ từ, không được tăng đột ngột sinh ra hiện tượng chịu nhiệt không đều ở các bộ phận gây ra ứng suất nhiệt ảnh hưởng đến tuổi thọ của lò hơi. Thời gian quy định như sau:

+ Từ lúc nhóm lò (0 ¸ 1)kG/ cm2: trong 2 giờ.

+ Từ (1 ¸ 5)kG/ cm2 trong vòng 2giờ.

+ Từ (5 ¸ 10)kG/ cm2 trong vòng 50 ¸ 60 phút.

Lưu ý: Nếu ủ lò nhóm lại thì thời gian lên áp suất 10 kG/cm2 không được nhỏ hơn 2 giờ.

4. Khi bắt đầu xuất hiện hơi nước thì đóng van xả khí hoặc thôi kênh van an toàn. khi áp suất lên đến 1¸1,5kG/ cm2 thì tiến hành thông rửa ống thuỷ, thao tác như sau:

+ Mở van xả để thông rửa ống thuỷ.

+ Đóng van hơi để thông rửa đường nước.

+ Mở van hơi, đóng van nước để thông rửa đường hơi.

+ Mở van nước, đóng van xả, kiểm tra mức nước trong ống thuỷ.

Nếu tắc đường hơi hoặc đường nước ra ống thuỷ thì thông rửa nhiều lần. Khi thông rửa ống thuỷ phải đeo găng tay, không nhìn thẳng vào ống thuỷ, thao tác các van phải từ từ.

5. Khi áp suất chỉ đến 2¸2,5kG/cm2, tiến hành kiểm tra áp kế.

+ Vặn van ba ngả về hướng xả nước đọng từ áp kế ra ngoài, đóng đường hơi thông ra áp kế.

+ Kiểm tra: kim áp kế phải trở về số “0”.

+ Mở hơi ra áp kế, kiểm tra xem kim có chỉ đúng vị trí ban đầu không.

6. Khi áp kế lên đến (4 ¸ 5) kG/cm2 thì tiến hành xả đáy lò lần thứ nhất, theo trình tự sau đây:

+ Lấy nước vào lò đến 2/3 ống thuỷ.

+ Kiểm tra đường ống xả.

+ Phải bố trí người theo dõi mức nước ống thuỷ.

Tiến hành xả 2¸3 hồi, mỗi hồi từ 5¸10 giây, hồi nọ cách hồi kia 10¸15 giây theo quy trình cụ thể như sau:

+ Mở van chặn trước.

+ Hé mở van xả để sấy đường ống trong 5 phút và tiến hành xả đến 1/3 ống thuỷ thì dừng lại.

+ Ngừng xả: đóng van xả trước rồi đóng van chặn.

+ Sau khi đóng van chặn, hé van xả để xả hết nước còn thừa.

+ Đóng chặt van xả lại đồng thời kiểm tra lại đường ống xả xem các van có kín không.

7. Khi áp suất đến 6 kG/cm2, kiểm tra lại toàn bộ các bộ phận chịu áp lực của lò, thận trọng dùng clê ngắn vặn chặt các đai ốc trong phạm vi nồi hơi. Nếu phát hiện có vấn đề trục trặc, phải hạ áp suất xuống còn 0 kG/cm2 để khắc phục, kiểm tra các thiết bị liên quan.

8. Khi áp suất lên đến 9kG/cm2, kiểm tra van an toàn bằng cách dùng tay nâng nhẹ tay van lên xả hơi ra ngoài trời và đóng kín lại, rồi thông rửa ống thuỷ lần thứ hai.

Khi áp suất của lò đạt mức áp suất làm việc tối đa PLVmax, cấp nước vào lò đến vạch trung bình của ống thủy.

Nâng áp suất của lò lên áp suất hoạt động của các van an toàn đã được chỉnh theo quy phạm. Các van an toàn phải hoạt động và kim áp kế sẽ vượt quá vạch đỏ một chút.

Công việc khởi động đốt lò được kết thúc khi đã đưa áp suất của lò lên áp suất giới hạn và kiểm tra xong sự hoạt động của lò. Gạt công tắc bơm sang chế độ tự động. Nếu lò hoạt động bình thường thì báo cho hộ tiêu thụ chuẩn bị hoà hơi.

4.3. Vận hành lò

4.3.1. Hoà hơi và cấp hơi cho sản xuất

Khi áp suất của lò gần bằng với áp suất làm việc tối đa PLVmax thì chuẩn bị cấp hơi. Trước khi cấp hơi, mức nước trong lò phải ở mức trung bình của ống thủy và chế độ cháy phải ổn định.

Khi cấp hơi mở từ từ van hơi chính để một lượng hơi nhỏ làm nóng đường ống đẫn hơi và xả hết nước đọng trên đường ống dẫn hơi trong khoảng thời gian 10¸15 phút. Trong thời gian đó quan sát hiện tượng giãn nở ống và giá đỡ ống. Kiểm tra xem đường ống bị rung động mạnh không, có tiếng kêu bất thường không, nếu có hiện tượng trên thì kiểm tra lại kỹ, nếu có nguy cơ xảy ra sự cố đường ống thì ngừng ngay việc hoà hơi.

Sau khi kiểm tra, nếu thấy bình thường thì mở dần hết cỡ van hơi chính để cấp hơi đi. Việc mở van phải từ từ, khi mở hết cỡ thì xoay ngược lại nửa vòng vô lăng van hơi lại.

Để tránh hơi có lẫn nước, nước được cấp vào lò phải từ từ và không để mức nước trong lò cao quá vạch trung bình của ống thủy.

Nước cấp cho lò sau khi được xử lý làm mềm và khử khí được đưa vào lò bằng hệ thống bơm cấp nước. Toàn bộ hệ thống cấp nước được điều khiển tự động. Mực nước trong ba lông được quan sát trực quan qua 2 cụm ống thuỷ sáng lắp trên thân nồi.

Trong thời gian vận hành lò phải giữ mức nước trung bình trong lò, không nên cho lò hoạt động lâu ở mức thấp nhất và cao nhất của ống thuỷ. Lò hơi được cấp nước tự động bằng hệ thống tự động cấp nước và do bơm điện đảm nhận.

Việc cấp nước vào lò phải từ từ để không làm cho lò bị giảm áp đột ngột.

Việc xả bẩn định kỳ cho lò hơi được thực hiện nhờ các van xả ở thân lò và các ống góp (mỗi đường xả được lắp 1 van chặn và lắp chung cho tất cả các đường xả 1 van xả nhanh).

Tùy theo chế độ nước cấp cho lò mà xác định số lần xả bẩn trong 1 ca. Nước cấp càng cứng, độ kiềm càng cao thì số lần xả càng nhiều, nhưng ít nhất 1 ca phải xả bẩn 2 lần, mỗi lần 2¸3 hồi, mỗi hồi từ 10¸15 giây. Trước khi xả bẩn nên nâng mức nước trong lò lên trên mức nước trung bình khoảng 25 ¸ 50 mm của ống thuỷ sáng.

4.3.4. Chế độ đốt lò và thải tro xỉ

Trong quá trình cấp hơi, lò phải đảm bảo chế độ đốt tốt, tức là đảm bảo nhiên liệu cháy hoàn toàn, nếu không thì phải xem xét và hiệu chỉnh các hệ thống đốt nhiên liệu. Nếu có khói đen thì phải cấp thêm gió (điều chỉnh các lá gió), nếu không nhìn rõ khói thì phải hạn chế việc cấp gió. Nếu khói ra có mầu xám nhạt là chế độ đốt tốt.

Trong quá trình vận hành lò, tuyệt đối không được hoạt động quạt đẩy khi quạt hút chưa hoạt động để không tạo áp suất dương trong buồng đốt (trình tự hoạt động của quạt hút và quạt đẩy được khống chế ở bảng điện điều khiển).

Thường xuyên theo dõi chế độ cháy của lò hơi qua các cửa thao tác bố trí trên sườn lò.

Phải tiến hành xả tro xỉ trong các hộp gió (mỗi giờ một lần) bằng cách giật các cần xả tro hai bên lò.

Dọn bụi, xỉ gầm ghi phía trước và sau lò (ít nhất mỗi ca một lần

4.3.5. Chế độ vận hành lò bình thường:

– Tuỳ theo công suất mà điều chỉnh cửa điều tiết gió, khói chiều dày lớp nhiên liệu, giữ áp suất và nhiệt độ hơi đã quy định. Nhưng không được vận hành quá áp suất và quá công suất cho phép, cung cấp đầy đủ hơi cho sản xuất, chiều dầy lớp liệu từ 70-180mm

– Duy trì chế độ đốt với áp suất buồng đốt âm (không phè lửa ra ngoài và có lực hút nhẹ vào trong). Chỉ trong trường hợp đặc biệt mới ép dương lò.

– Công nhân vận hành phải thường xuyên xem xét trông nom ống thuỷ sáng lắp ở thân lò, luôn luôn vận hành với mức nước trung bình (1/2 ống thuỷ). Mỗi ca thông rửa ống thuỷ vào đầu và giữa ca thao tác như ở phần trên đã nêu.

– Khi trang củi, đánh lò phải đảm bảo mặt củi phẳng, tuyệt đối không để trống mặt ghi. Không được để thiếu củi trong phễu củi dẫn đến trống mặt ghi.

– Không được đóng hết các cửa điều tiết gió hai bên lò. Khi vận hành ổn định các cửa gió mở như sau:

– Cửa 1: 10 – 30%

– Cửa 2,3,4: 100%

– Cửa 5: 10 – 20%

Chú ý: phải thường xuyên theo dõi ống thuỷ sáng (ít nhất 1 giờ 1 lần).

– Công nhân vận hành phải kiểm tra áp kế 2 lần vào đầu và giữa ca, giữ cho đồng hồ hoạt động chính xác, thao tác như đã nêu ở phần trên.

– Mỗi ca công nhân vận hành phải kiểm tra van an toàn 1 lần vào cuối ca để đảm bảo van an toàn làm việc nhạy, chính xác, thao tác như ở trên đã phần nêu.

– Mỗi ca công nhân vận hành phải xả bẩn, xả đáy ít nhất 2 lần vào lúc công suất thấp, áp suất cao, điều chỉnh củi gió cho thích hợp. Duy trì áp suất buồng lửa từ 2¸3 mm H20. Xem nhiệt kế cắm ở hộp khói khống chế nhiệt độ khói thoát ra từ 1800C¸ 2500C.

– Điều chỉnh tốc độ ghi lò cho phù hợp, không để củi cháy hết làm trống mặt ghi. Khi trời mưa, củi ướt thì cho ghi chạy chậm củi dày độ 150¸180 mm.

– Phải kiểm tra dầu mỡ ở bộ điều tốc ghi luôn và tuỳ theo điều kiện vận hành, yêu cầu công suất mà điều chỉnh lớp củi tốc độ ghi theo trị số chỉ trên bộ điều tốc khoảng từ 200¸600 v/ph. Cố gắng hạn chế chạy ghi trong khoảng chỉ vạch đỏ trên đồng hồ điều tốc.

– Trong bất kỳ trường hợp nào cũng không được để củi cháy dưới cửa điều tiết củi để tránh làm hỏng cửa điều tiết củi. Nếu xảy ra cháy củi cách cửa điều tiết dưới 200mm thì phải tăng tốc độ ghi lò.

– Lớp củi cháy hết ở cách lưỡi gạt xỉ ở cuối ghi lò khoảng 0,5m, tro củi có màu xám. Cuối ghi phải duy trì một lớp xỉ có chiều dày nhất định tránh ghi lò tiếp xúc trực tiếp với lửa. Luôn chú ý nếu thấy lưỡi gạt xỉ bị tích tụ nhiều xỉ thì phải khắc phục ngay bằng cào hoặc trang xỉ để cho lưỡi gạt hoạt động tốt. Nhưng không được cào mạnh làm cho lưỡi gạt xỉ không tiếp xúc với ghi làm cho xỉ dồn xuống dưới nhiều gây sự cố kẹt ghi lò.

– Công nhân vận hành lò hơi phải thường xuyên kiểm tra nước bộ thải xỉ, mực nước trong máng phải đủ ngập họng thoát xỉ. Đề phòng tro xỉ có nhiệt độ cao làm hư hại máy và gió lạnh lọt vào buồng lửa, đảm bảo thải xỉ liên tục.

– Luôn luôn theo dõi kiểm tra dầu mỡ, nhiệt độ, nước làm mát, tiếng ồn, tiếng kêu các loại bơm, quạt, các thiết bị phụ khác. Đối với bơm, quạt dự phòng mỗi ca phải chạy thử ít nhất 1 lần. Thường xuyên phân tích mẫu nước để kịp thời xử lí.

4.3.6. Chất lượng nước cấp cho lò hơi:

Bảng chất lượng nước cấp theo TCVN 6006:1995

| Các chỉ tiêu chính | Áp suất làm việc của nồi hơi kG/cm2 | ||

| Nhỏ hơn 9 | Nhỏ hơn 16 | Nhỏ hơn 24 | |

| Độ trong suốt không nhỏ hơn, cm | 30 | 40 | 40 |

| Độ cứng toàn phần, mgđl/kg | 40 | 20 | 15 |

| Hàm lượng ôxy hoà tan, mgđl/kg | 100 | 50 | 50 |

| Hàm lượng các hợp chất sắt, mg/kg | – | – | 200 |

| Độ pH ở 25oC | 8,5 ¸ 10,5 | ||

| Hàm lượng các sản phẩm có nguồn gốc dầu lửa, mg/kg | 5 | 3 | 3 |

5. Dừng lò

5.1. Dừng lò bình thường

– Khi trưởng ca nhận được lệnh dừng lò thì thực hiện theo trình tự sau:

+ Báo cho công nhân vận hành ngừng cấp củi.

+ Giảm tốc độ ghi tới mức thấp nhất (150v/ph).

+ Mở cửa nhóm lửa, theo dõi lớp củi, khi điểm cháy cách cửa điều tiết củi 500¸700 mm thì cho ghi ngừng hẳn. Hạ cửa điều chỉnh lớp củi xuống, đóng bớt cửa điều tiết gió, khói cho đến khi củi cháy hết thì tắt hẳn quạt gió và quạt khói.

– Gạt công tác bơm về phía điều chỉnh bằng tay. Ấn nút chạy bơm cấp nước vào lò đến mức tối đa của ống thuỷ. Tiến hành thông rửa ống thuỷ và xả cặn đáy lò. Đóng dần van hơi chính cấp hơi đi hộ tiêu thụ.

– Đóng hẳn van cấp hơi và xả hơi ra ngoài khí quyển bằng cách mở van xả khí hoặc kênh van an toàn để giảm dần áp suất của lò xuống.

– Để lò nguội từ từ có sự giám sát thường xuyên của người vận hành lò hơi. Khi lò hơi đã nguội, áp suất trong lò xuống 0 kG/cm2 thì đóng cửa điều tiết khói, kênh van an toàn cho thoát hết hơi thừa ra ngoài.

– Sau 10 giờ mở hết lá chắn khói (cửa điều tiết khói), xả bẩn lò lần thứ 2 và cấp nước vào lò để nâng mức nước trong lò đến vạch cao nhất của ống thuỷ

– Cho ghi lò chạy chậm để cho xỉ rơi hết xuống hố thải xỉ.

– Việc tháo nước ra khỏi lò để vệ sinh phải có sự cho phép của người phụ trách lò hơi và chỉ được tháo nước lò khi áp suất trong lò bằng 0 kG/cm2 và nhiệt độ nước lò nhỏ hơn 70oC. Việc tháo nước phải từ từ và khi đã mở van xả khí hoặc kênh van an toàn.

5.2. Dừng lò khẩn cấp (dừng lò sự cố)

– Khi gặp những sự cố nguy hiểm như: áp suất trong lò tăng quá mức cho phép, tuy đã xử lý nhưng áp suất vẫn tăng; cạn nước nghiêm trọng; nước đầy nghiêm trọng có nguy cơ phá huỷ các thiết bị dùng hơi và lò hơi; mức nước trong lò giảm mạnh trong khi bơm cấp nước vẫn làm việc; các bơm cấp nước hỏng mà không có khả năng khắc phục kịp thời; tất cả các ống thuỷ và các thiết bị báo mức đã vỡ hoặc hỏng; các van an toàn dừng hoạt động; các bộ phận chịu áp lực của lò có hiện tượng biến dạng, nứt, chảy nước các mối nối, hỏng các bộ phận lò hơi có thể gây ra nguy hiểm cho công nhân và an toàn thiết bị thì phải dừng lò khẩn cấp và trình tự thao tác như sau:

a, Tắt quạt đẩy, sau 5-10 phút tắt quạt hút, đóng tất cả cửa của lò lại tránh gió lạnh lùa vào lò.

b, Ngừng ngay cấp củi vào phễu, hạ cửa điều tiết củi xuống vị trí thấp nhất, chạy ghi với tốc độ nhanh nhất để cho củi ra, khi củivà xỉ đã đổ xuống phễu xỉ thì cho ghi dừng hoạt động.

c, Gạt công tắc bơm sang phía điều chỉnh bằng tay và ấn nút bơm để cấp nước vào lò.

d, Đóng van hơi chính lại. Nếu không phải sự cố cạn nước nghiêm trọng thì kênh van an toàn hoặc mở van xả khi cho hơi thoát ra ngoài.

e, Cấp đầy nước vào lò tăng cường xả bẩn đáy lò (dùng bơm hơi nếu mất điện). Để lò nguội từ từ dưới sự giám sát của người thợ vận hành lò hơi.

Chú ý:

– Nếu lò hơi sự cố cạn nước thì nghiêm cấm việc cấp nước vào lò.

– Tuyệt đối cấm không được dùng nước để dập lửa trong lò.

Tất cả quá trình vận hành đều phải ghi sổ nhật ký và sổ giao nhận ca đầy đủ, chính xác.

6. Bảo dưỡng lò hơi

– Nếu lò hơi ngừng vận hành từ 1 tháng trở lên thì sử dụng phương pháp bảo dưỡng khô.

– Nếu lò hơi ngừng vận hành dưới 1 tháng thì sử dụng phương pháp bảo dưỡng ướt.

6.1. Phương pháp bảo dưỡng khô

– Sau khi ngừng vận hành thì tháo hết nước trong lò hơi ra. Mở nắp cửa người chui trên thân lò, mở các van, tháo các cửa tu-đom của ống góp. Vệ sinh cáu cặn bên trong thân lò, các dàn ống, các ống góp và đốt lửa sấy khô (chú ý không đốt lửa to).

– Dùng 25¸30kg vôi sống có cỡ hạt từ 10¸30mm đựng trong khay nhôm và đặt vào bên trong thân lò. Đóng tất cả các cửa các van của lò lại. Cứ 3 tháng kiểm tra 1 lần, nếu thấy vôi sống vỡ thành bột thì thay mới.

6.2. Phương pháp bảo dưỡng ướt

Sau khi ngừng vận hành lò hơi thì tháo hết nước trong lò ra, rửa sạch và vệ sinh cáu cặn trong lò, cấp đầy nước vào lò và đốt lò tăng dần nhiệt độ nước lò đến 100oC. Khi đốt lò phải mở van xả le hoặc kênh van an toàn để thoát khí và lò không tăng áp suất. Ngừng đốt lò, đóng van xả le hoặc van an toàn lại.

7. Vệ sinh và duy tu lò hơi

7.1. Vệ sinh

– Tuỳ theo chất lượng nước cấp được sử dụng mà quyết định chu kỳ vệ sinh cáu cặn trong lò hơi. Thông thường từ 3¸6 tháng vệ sinh 1 lần.

– Vệ sinh bên trong lò được thực hiện bằng phương pháp dùng hoá chất kết hợp với thủ công cơ khí qua các cửa của trên thân lò và các cửa tu-đom ở ống góp.

– Hoá chất sử dụng để xử lý cáu cặn thích hợp cho lò hơi là dung dịch NaOH nồng độ 2%. Đổ đầy dung dịch NaOH vào lò hơi và đun đến áp suất bằng 0,3¸0,4PLV, duy trì từ 12 đến 24 giờ hoặc lâu hơn nữa tuỳ thuộc độ dày của lớp cáu cặn. Sau khi tháo dung dịch NaOH ra khỏi lò thì cấp nước vào rửa lò và vệ sinh cơ khí.

– Việc xử lý bằng hoá chất phải do cán bộ am hiểu về hoá chất chủ trì.

7.2. Duy tu

– Cứ một tháng vận hành phải kiểm tra lại toàn bộ lò hơi một lần. Chú ý các loại van, ống thuỷ, áp kế, hệ thống cấp nước, xem có hiện tượng rò rỉ không, tro bụi có bị tích tụ trong chùm đối lưu không, ghi lò có bị cháy, bị võng không, v.v… đặc biệt là các bộ phận chịu áp lực của lò hơi (thân lò, ống góp, các ống tiếp nhiệt, các cửa người chui, cửa vệ sinh, v.v…) có hiện tượng rò rỉ, biến dạng, hư hỏng không. Nếu bị hư hỏng cần khắc phục, sửa chữa và thay thế. Đồng thời tro đọng, bám trên đường khói qua các ống tiếp nhiệt cần phải được vệ sinh sạch sẽ.

– Từ 3 ¸ 6 tháng vận hành phải ngừng lò kiểm tra sửa chữa toàn diện, kết hợp vệ sinh cáu cặn cho lò.

Để được hướng dẫn, tư vấn trực tiếp Quý khách vui lòng liên hệ tới Navis Group

Hotline: 0984 826 692 | Email: info@navisgroup.vn | Website: navisgroup.vn

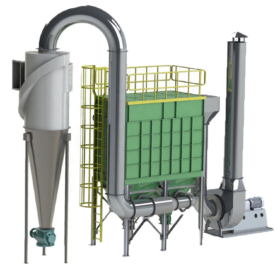

Hệ thống xử lý bụi

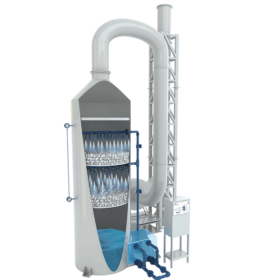

Hệ thống xử lý bụi Hệ thống xử lý khí- Mùi

Hệ thống xử lý khí- Mùi Ứng dụng trong công nghiệp

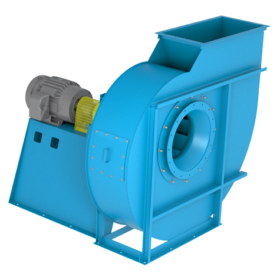

Ứng dụng trong công nghiệp Quạt ly tâm

Quạt ly tâm Quạt hướng trục

Quạt hướng trục Các loại quạt khác

Các loại quạt khác

Tuy hơi dài nhưng thấy đầy đủ và dễ hiểu!