Hệ thống xử lý khí thải, Xử lý bụi

Phương pháp xử lý bụi gỗ

Phương pháp xử lý bụi gỗ là công đoạn cần thiết trong quá trình sản xuất gỗ, đảm bảo an toàn trong sản xuất.

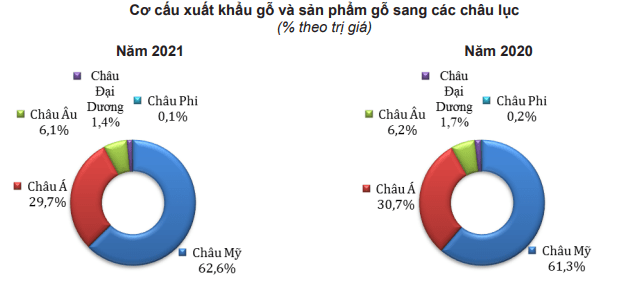

Kim ngạch xuất khẩu sản phẩm gỗ của Việt Nam trong năm 2020 đạt 9,535 tỷ USD tăng 22,5% so với năm 2019; chiếm 77,22% tổng kim ngạch xuất khẩu G&SPG, tăng so với tỷ trọng 73,67% của năm 2019. Năm 2020, xuất khẩu G&SPG vươn lên đứng thứ 6 về kim ngạch xuất khẩu hàng hóa/nhóm hàng hóa của Việt Nam.

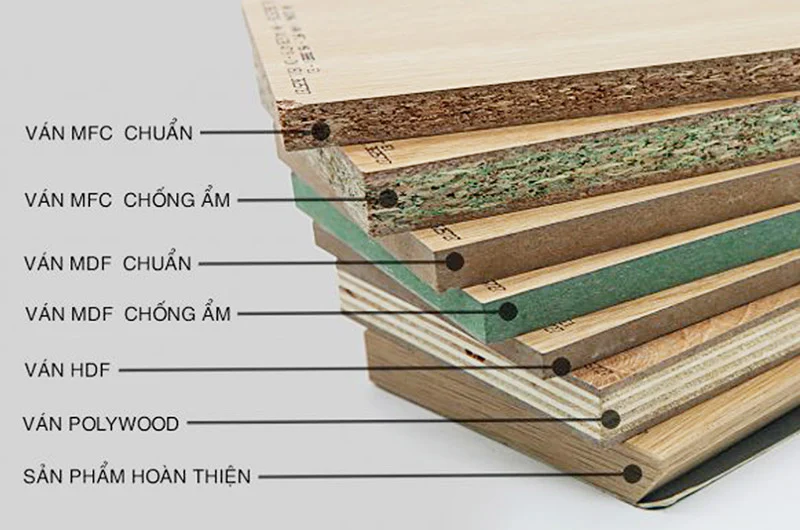

1. Phân loại Gỗ trên thị trường

Được chia làm 2 loại chính gồm: Gỗ tự nhiên và Gỗ công nghiệp (MFC, MDF, HDF, Gỗ ép…)

1.1. Gỗ tự nhiên

Gỗ tự nhiên là loại gỗ được khai thác từ những khu rừng tự nhiên hay từ rừng trồng lấy gỗ, lấy nhựa, lấy tinh dầu hoặc lấy quả có thân cứng chắc.

Gỗ tự nhiên được đưa vào sản xuất nội thất mà không phải qua giai đoạn chế biến gỗ thành nguyên vật liệu khác. Các đồ nội thất nếu được làm từ gỗ tự nhiên thì sẽ rất bền và đẹp.

Vì vậy gỗ tự nhiên là vật liệu rất được ưa thích, ưa chuộng trong lĩnh vực nội thất. Tuy nhiên, giá thành gỗ tự nhiên so với gỗ công nghiệp thì đắt hơn rất nhiều.

1.2. Gỗ ván dăm – MFC (Melamine Faced Chipboard)

Đây là loại gỗ công nghiệp có cốt gỗ chủ yếu là gỗ rừng trồng ngắn ngày như bạch đàn, keo, cao su…xay thành dăm nhỏ, trộn với keo rồi ép lại và được phủ bề mặt bằng chất liệu Melamine.

Lớp Melamine giúp chống trầy xước, chống thấm và tăng tính thẩm mỹ cho bề mặt.

Ưu điểm của gỗ MFC là màu sắc phong phú, nhẹ, dễ gia công, tuy nhiên hạn chế về độ dày và không liền lạc, chống ẩm kém.

Ứng dụng của Gỗ MFC:

Gỗ MFC thích hợp làm đồ nội thất gia đình và văn phòng ở khu vực khô ráo như tủ quần áo, tủ đầu giường, bàn học,…

1.3. Gỗ MDF (Medium Density Fiberboard)

Bản chất là gỗ tự nhiên được nghiền mịn, được trộn cùng với các chất phụ gia (chất kết dính, chất bảo vệ gỗ, keo trộn,…) rồi ép lại thành các tấm.

Gỗ MDF có lượng gỗ dăm trung bình cao hơn gỗ MFC, bề mặt mịn, liên kết keo và ốc vít tốt.

Quy trình sản xuất gỗ MDF hiện nay thường có quy trình khô và quy trình ướt để tạo ra các loại gỗ MDF khác nhau.

Ứng dụng của gỗ MDF:

Loại gỗ MDF thường sẽ được dùng cho nội thất trong nhà như bàn ghế, tủ hồ sơ, tủ quần áo, giường ngủ,…

Loại gỗ MDF xanh chống ẩm tốt, thường được sử dụng được ở những nơi ẩm ướt, thường xuyên tiếp xúc với nước như tủ bếp, tủ và vách toilet,…

Loại gỗ MDF đỏ có khả năng chống cháy, nên thường được sử dụng ở những văn phòng, chung cư…

Loại gỗ MDF không trơn được dùng khi dán ván…

1.4. Gỗ HDF (High Density Fiberboard)

Được cấu tạo từ 85% gỗ tự nhiên được nghiền mịn, phần còn lại là phụ gia và chất kết dính. Gỗ có bề mặt mịn, nhẵn, chống ẩm, chống trầy xước tốt.

Gỗ HDF có khả năng bắt ốc vít rất tốt, độ cứng cao, chịu được tải trọng khá lớn cùng khả năng bám ốc vít tốt luôn cho ra những đồ nội thất có độ bền cao.

Ứng dụng của gỗ HDF

Gỗ HDF được ứng dụng rộng rãi trong việc làm sàn, làm cửa đi và các đồ nội thất cao cấp của gia đình như tủ bếp, tủ quần áo, các quầy kệ văn phòng.

Giá của gỗ HDF cao hơn hẳn so với gỗ MFD và MFC.

1.5. Gỗ ván ép (Plywood)

Là loại ván gỗ được tạo ra từ nhiều lớp ván mỏng có cùng kích thước xếp chồng lên nhau theo thớ vân gỗ của mỗi lớp.

Gỗ ván ép được sản xuất có chất lượng khác nhau tùy thuộc mục đích sử dụng và số lượng lớp ván được ép.

Gỗ ván ép có đặc tính dẻo dai, không cong vênh, chống thấm, chịu nước tốt hơn nhiều lần so với loại gỗ MDF, MFC.

Ứng dụng của gỗ ván ép

Gỗ ván ép được sử dụng trong nhiều lĩnh vực như một vật liệu xây dựng tốt dùng cả trong nhà và ngoài trời.

Gỗ ván ép có ứng dụng làm hầu hết các nội thất trên thị trường như: bàn ghế, tủ bếp, tủ áo, vách ngăn, giường…

Nhìn chung, có thể nói rằng do sự dẻo dai và cường độ chịu lực cao, gỗ ván ép được sử dụng ở những nơi cần độ ổn định cao.

1.6. Gỗ ghép thanh (Finger joint)

Gỗ ghép thanh được sản xuất bằng cách dùng chất kết dính, ghép các thanh gỗ tự nhiên lại với nhau, sau đó ép dưới áp suất và nhiệt độ chuẩn, tạo nên những tấm ván gỗ với các kích thước lớn nhỏ khác nhau.

Nguyên liệu dùng để sản xuất gỗ ghép thanh thường là các loại gỗ xẻ (gỗ bìa bắp) – loại gỗ đã xẻ hoặc cưa, bóc hoặc lạng ra theo thớ. Một số loại cốt gỗ thường hay được sử dụng là gỗ cao su, gỗ xoan, gỗ thông, gỗ quế.

Những loại cốt gỗ này sẽ được nhập từ các phân xưởng chuyên về chế biến gỗ, với những tiêu chuẩn chất lượng khắt khe để sản phẩm gỗ ghép làm ra cũng đạt được như mong muốn của nhà cung ứng. Nguyên liệu gỗ này thường có đường kính nhỏ, được tận dụng từ nhiều nguồn gỗ tự nhiên.

Ứng dụng của gỗ ghép thanh: Thường dùng làm bàn ghế, giường, cạnh tủ…

1.7. Gỗ nhựa – WPC (Wood Plastic Composite)

Đây là sản phẩm mới, là một vật liệu tổng hợp, được tạo thành từ gỗ, nhựa và một số chất phụ gia làm đầy có gốc cellulose hoặc vô cơ.

Có thể nói, đây là vật liệu sợi tự nhiên được gia cố bằng Composite nhựa. Nhựa gỗ thân thiện với môi trường vì bột gỗ đã được chế biến và kiểm định kỹ càng từ rừng trồng nguyên liệu hoặc mạt cưa.

Các loại nhựa có thể được sử dụng như HDPE, PVC, PP, ABS…

Đặc điểm và ứng dụng của Gỗ nhựa

– Không thấm nước: Chất liệu có thể sử dụng cho công trình ngoài trời. Thậm chí là những nơi có độ ẩm cao. Nhiều bể bơi cũng đã sử dụng gỗ này để lát nền cho khu vực xung quanh bể.

– Trọng lượng nhẹ, chống nứt nẻ, không cong vênh, không co ngót. Nhờ đặc tính này mà công trình giữ nguyên được vẻ đẹp của mình với tuổi thọ cao nhất lên đến 30 năm

– Chất liệu này có khả năng chống mối mọt, nấm mốc cao.

– Tạo hình dễ với độ thẩm mỹ cao nên nó có thể làm theo bất cứ hình dạng nào mà khách hàng yêu cầu.

– Không cần sơn vì màu sắc sẵn có và chứa chất chống tia UV bay màu.

Các ứng dụng phổ biến như là trang trí trần nhà hay la phông, ốp tường, ốp vách, trang trí. Bên cạnh đó, nó còn được sử dụng như hệ lam treo, lam gỗ trong phòng ngủ, phòng khách.

Ngoài ra, trong các cơ sở kinh doanh, nhựa composite giả gỗ còn được sử dụng trong các show room trưng bày sản phẩm, sân bay, siêu thị, nhà hàng, quán cà phê, quán bar…

2. Các công đoạn phát sinh bụi Gỗ

Đối với mỗi loại gỗ sẽ có một quy trình sản xuất cụ thể. Thông thường bụi sẽ phát sinh trong các quá trình chế biến như khoan, cưa, bào, phay, tiện, chà nhám, đánh bóng…

Máy khoan: Giúp người thợ khoan được các lỗ trên gỗ một cách chắn chắn, chính xác, nhanh gọn và dễ dàng hơn mà không làm hỏng bề mặt gỗ xung quanh chỗ khoan

Máy cưa: Là dụng cụ không thể thiếu trong sản xuất gỗ, nó có thể cắt, xẻ hay cưa gỗ cực dễ dù có cứng đến đâu. Đồng thời, thiết bị còn tạo hình gỗ chuyên nghiệp, có sự linh hoạt và an toàn cao.

Máy bào gỗ: Thiết bị chuyên dụng để bào gỗ ra với những loại cần độ phẳng, cao cũng như muốn có độ dày như ý.

Máy chà nhám: Dùng chà nhám bề mặt gỗ trở nên đẹp, gọn gàng và có độ bóng, mịn màng theo đúng nhu cầu người sử dụng.

Máy đánh bóng: Có tác dụng làm đẹp bề mặt gỗ để làm nên những sản phẩm gỗ đẹp, chất lượng cao.

Máy phay: Giúp phay một số mặt phẳng của gỗ như mặt nghiêng, đứng hoặc phay rãnh nhanh chóng, dễ dàng hơn.

Máy nghiền: Để nghiền mịn các loại bột đá, bột nhựa cho việc phối trộn với gỗ tự nhiên.

Các máy chế biến gỗ này thông thường sẽ có sẵn các đầu hút đường kính từ 90 đến 150 mm để kết nối vào hệ thống hút lọc bụi.

Đối với các quá trình trộn keo, ép, phủ nhựa sẽ có thể phát sinh thêm mùi. Do đó cần kết hợp với quá trình xử lý mùi và bụi để đảm bảo an toàn môi trường.

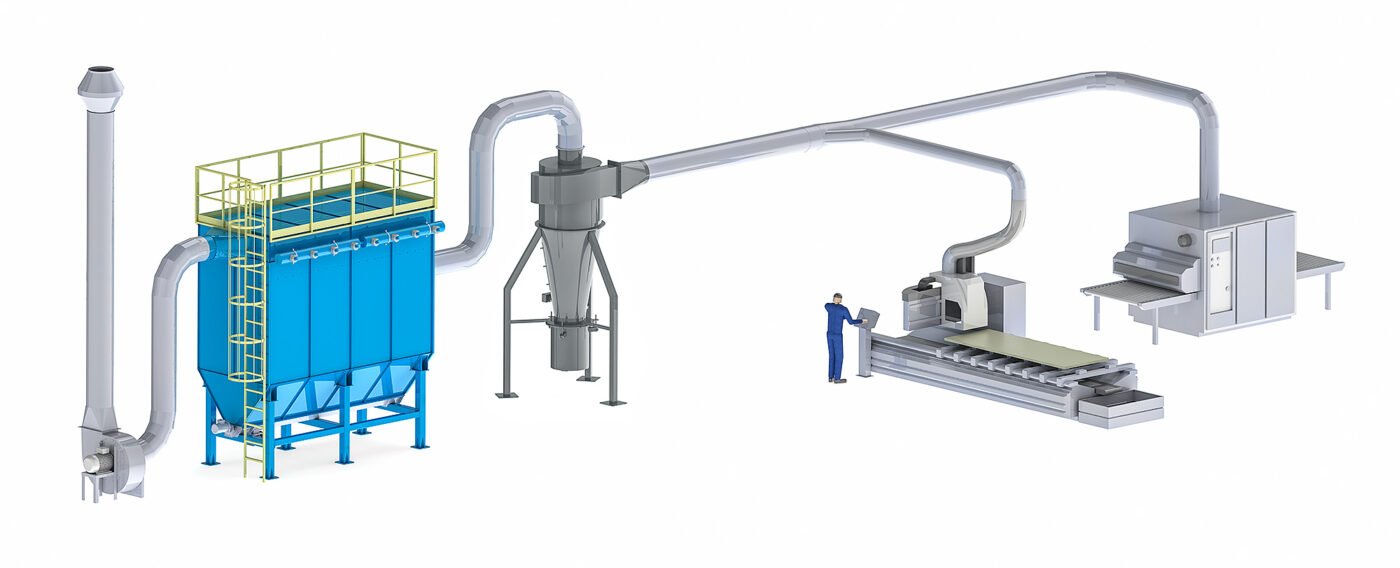

3. Phương pháp xử lý bụi gỗ

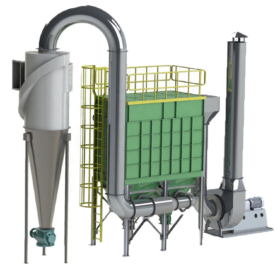

Đối với bụi gỗ thì phương pháp lọc bụi túi là hiệu quả và tối ưu chi phí đầu tư nhất. Nếu bụi gỗ có kích thước lớn thì thường kết hợp lọc thô bằng Cyclone trước khi vào lọc bụi túi.

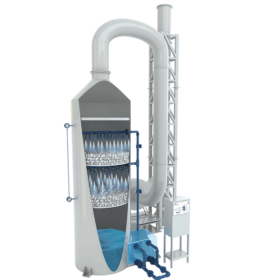

Đối với mùi keo, sơn, nhựa ta sẽ kết hợp thêm hệ thống hấp thụ, hấp phụ bằng than hoạt tính để xử lý triệt để khí thải.

4. Chọn phương pháp xử lý bụi gỗ

Xử lý bụi gỗ là cần thiết trong quá trình sản xuất. Căn cứ vào nhu cầu sản xuất có giải pháp hiệu quả và tối ưu nhất cho từng loại gỗ, đảm bảo sự đồng bộ, thẩm mỹ và thuận tiện cho việc sản xuất.

Thông thường ta sẽ sử dụng lọc bụi túi và Cyclone là phương pháp xử lý bụi gỗ tối ưu nhất. Việc bố trí hệ thống đường ống, phễu thu gom bụi đảm bảo thẩm mỹ và hiệu quả cho nhà máy.

Liên hệ Navis để được tư vấn và thiết kế chi tiết cho từng loại hình sản xuất, đồng bộ với các dây chuyền trong ngành chế biến gỗ.

Hệ thống xử lý bụi

Hệ thống xử lý bụi Hệ thống xử lý khí- Mùi

Hệ thống xử lý khí- Mùi Ứng dụng trong công nghiệp

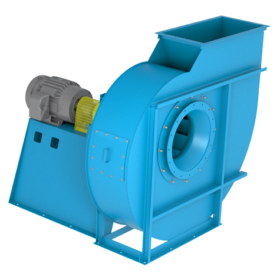

Ứng dụng trong công nghiệp Quạt ly tâm

Quạt ly tâm Quạt hướng trục

Quạt hướng trục Các loại quạt khác

Các loại quạt khác

Bài viết rất tổng quát, giúp mình hiểu thêm về các loại gỗ mà mình sử dụng hàng ngày. Thanks!