Hệ thống xử lý khí thải, Xử lý bụi, Xử lý khí- Mùi

Xử lý khí thải nhà máy gạch men như thế nào?

Xử lý khí thải nhà máy gạch men

Xử lý khí thải nhà máy gạch men là một yêu cầu bắt buộc để đảm bảo an toàn môi trường và sức khỏe con người. Có nhiều phương pháp xử lý khí thải nhà máy gạch men phù hợp với từng quy mô, chi phí đầu tư và công nghệ sử dụng của mỗi nhà máy sản xuất. Navis Group xin trình những phương pháp thông dụng và tối ưu nhất để Quý vị tham khảo.

1. Quy trình sản xuất gạch men cơ bản

Gạch men hay còn gọi là gạch tráng men, gạch Ceramic là loại gạch không đồng nhất, có lớp lưng và bề mặt không giống nhau. Trên bề mặt gạch được phủ một lớp men mỏng và in hoa văn tùy theo mỗi loại.

Quy trình sản xuất gạch men được chia làm nhiều giai đoạn, mỗi giai đoạn lại sử dụng dây chuyền công nghệ khác nhau tùy thuộc vào quy mô đầu tư cũng như việc lựa chọn công nghệ của mỗi nhà máy. Tại Việt Nam, có rất nhiều nhà máy gạch men với quy mô rất lớn, tập trung nhiều ở Phú Thọ, Vĩnh Phúc, Thái Nguyên, Long An, Đồng Nai…với quy trình sản xuất cơ bản như sau:

1.1. Làm xương gạch men

Nguyên liệu gồm có đất sét và tràng thạch được phối trộn theo tỷ lệ nhất định phụ thuộc vào từng loại gạch. Nguyên liệu được nghiền mịn, trộn với nước sau đó cho vào bể khuấy và sàng lọc các tạp chất rồi được phun vào lò sấy phun để tạo hạt nguyên liệu thô.

Quá trình sấy phun có sử dụng khí nóng được sinh ra từ lò đốt Gas, lò khí hóa, hoặc lò tầng sôi tùy thuộc vào từng nhà máy. Thông thường lò khí hóa và lò tầng sôi được sử dụng phổ biến do nhiên liệu là than, củi, trấu có giá rẻ. Và đây là một trong các quá trình phát sinh khí thải cần được xử lý.

1.2. Ép và sấy gạch

Hạt nguyên liệu thô được chuyển vào máy ép thủy lực với lực ép khoảng 2500 tấn tạo ra hình dạng thô ban đầu của gạch (Gạch mộc). Sau đó gạch mộc được chuyển vào lò sấy với nhiệt độ khoảng 250 độ C, thời gian sấy khoảng 60 phút.

1.3. Tráng men

Gạch sau khi sấy được chuyển sang công đoạn phun ẩm, làm sạch rồi tráng men và trang trí hóa văn bằng các công nghệ in kỹ thuật số, in lụa, in trụ lăn…

1.4. Nung gạch đã tráng men

Sau khi tráng men, gạch được đưa vào lò nung với nhiệt độ khoảng 1180 độ C. Tùy theo loại gạch mà thời gian và nhiệt độ nung sẽ khác nhau.

1.5. Hoàn thiện và đóng gói sản phẩm

Gạch sau nung được đưa vào hệ thống mài cạnh, kiểm tra và phân loại các viên gạch không đạt chất lượng. Gạch phế phẩm được đưa về các máy nghiền búa, nghiền bi để tuần hoàn tái sử dụng làm nguyên liệu. Quá trình nghiền búa và nghiền bi sẽ phát sinh bụi nên cần phải được xử lý.

2. Các quá trình phát sinh bụi, khí thải và phương pháp xử lý

Các dòng khí trước khi thải ra môi trường phải tuân thủ theo Quy chuẩn Việt Nam bao gồm:

– QCVN 19: 2009/BTNMT – Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp đối với bụi và các chất vô cơ.

– QCVN 20: 2009/BTNMT – Quy chuẩn kỹ thuật quốc gia về khí thải công nghiệp đối với một số chất hữu cơ.

– QCVN 30:2010/BTNMT – Quy chuẩn kỹ thuật quốc gia về khí thải lò đốt chất công nghiệp.

2.1. Bụi và khí thải phát sinh từ quá trình sấy phun và lò tầng sôi

Tùy thuộc vào nhiên liệu đốt mà khí thải sẽ có thành phẩn khác nhau. Thông thường đối với lò tầng sôi thì nhiêu liệu thường là than, gỗ, biomass.

Các nhiên liệu này khí đốt sẽ sinh ra bụi và khí thải nguy hiểm gồm hợp chất của Lưu huỳnh, Nito, Phốt pho như SO2, NOx, CO2…Các khí này có tính ăn mòn khi ẩm, mức độ độc hại cao, ảnh hưởng tới sức khỏe con người.

Phương pháp xử lý:

Trong dây chuyền sản xuất gạch men, tùy thuộc vào công suất mà lưu lượng phát thải sẽ khác nhau. Quy trình xử lý khí thải và bụi như sau:

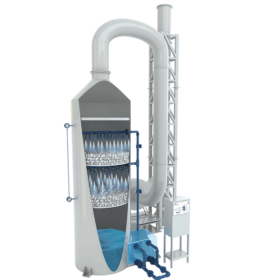

Lò sấy phun, lò tầng sôi → Cyclone chùm → Tháp đệm hấp thụ → Quạt ly tâm → Ống khói

2.2. Bụi phát sinh từ quá trình nghiền nguyên liệu, cấp liệu, ép gạch

Các bụi này phát sinh do quá trình chuẩn bị nguyên liệu thường là hạt có kích thước trung bình, bụi không có tính gây cháy nổ. Quy trình xử lý như sau:

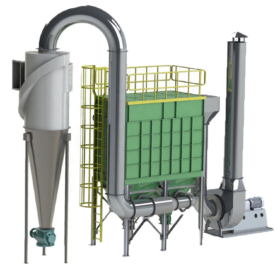

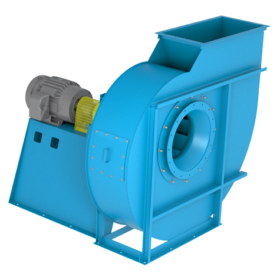

Điểm phát sinh → Chụp hút → Đường ống thu gom → Lọc bụi túi → Quạt ly tâm → Ống khói

2.3. Bụi phát sinh từ quá trình mài cạnh, nghiền búa, nghiền bi

Sau khi nung, gạch có độ cứng rất cao nên bụi từ quá trình mài cạnh, nghiền bi, nghiền búa là loại bụi có cạnh sắc, có tình mài mòn cao. Do đó hệ thống đường ống thu gom gần chú ý về độ dày, túi lọc đặc biệt để có độ bền cao hơn. Quy trình xử lý như sau:

Bụi cứng → Chụp hút → Đường ống → Cyclone → Lọc bụi túi → Quạt ly tâm → Ống khói.

Navis Group với đội ngũ nhân sự có trình độ chuyên môn sâu rộng, thực hiện nhiều dự án lớn sẽ cung cấp những giải pháp tối ưu nhất đến quý khách hàng.

Hệ thống xử lý bụi

Hệ thống xử lý bụi Hệ thống xử lý khí- Mùi

Hệ thống xử lý khí- Mùi Ứng dụng trong công nghiệp

Ứng dụng trong công nghiệp Quạt ly tâm

Quạt ly tâm Quạt hướng trục

Quạt hướng trục Các loại quạt khác

Các loại quạt khác